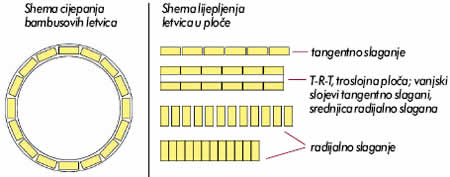

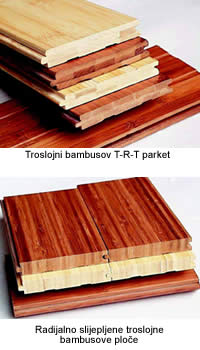

Primarni tehnološki zadatak u primjeni bambusa kao drva jest mehanička konverzija njegova šupljeg, cjevastog oblika u oblik masivne ploče ili bloka.

Otvaranje Kine svjetskom tržištu u posljednjoj dekadi prošlog stoljeća rezultiralo je iznenadnom pojavom industrijski prerađenog bambusa kao ravnopravnog substituta drvu. Bambusovina kao materijal često zamjenjuje drvo, ne samo u domicilnim područjima već i u Europi i SAD. Očito i hrvatskom tržištu predstoji bolje upoznavanje s ovom brzorastućom biljkom i ekološki prihvatljivim materijalom.

Bambus-civilizacija

Bambus se u Kini rabi već 5000 godina, i to gotovo u svim područjima života – kao hrana, kao sirovina za proizvodnju vina i goriva, kao materijal za izradu odjeće i obuće, papira, oružja, mostova, cjevovoda i kuća. Zbog njegove svestrane i sveprisutne primjene istočnoazijska se civilizacija često naziva bambus – civilizacija.

No tek se u prošlom stoljeću počelo istraživati kako industrijski u smislu supstitucije drva iskoristiti bambus te pronalaziti načini da se izbjegnu njegovi nedostaci u tom smislu: uska i šuplja stabljika s relativno tankom drvenastom stijenkom, mnogobrojni članci – zadebljanja, mala trajnost i sklonost napadu insekata. Moderne tehnologije omogućile su potpuno svladavanje ovih problema.

Bambus, kojeg na svijetu ima 1.250 vrsta iz 75 podrazreda, zapravo spada u porodicu trava. Glavne su zone bambusa Azija, Pacifik, Amerika i Afrika. U istočnoj i južnoj Aziji najveći su bambusovi areali,u kojima raste oko 80% svih vrsta na svijetu. Područja Kine koja zahvaćaju istočne i južne krajeve Azije i gdje djeluje monsunska klima imaju oko 500 vrsta, zbog čega su proglašena Kraljevstvom bambusa. Polovina svih površina pod bambusom,oko 2,5 milijuna hektara, pokrivena je plantažnim nasadima najkomercijalnije vrste, gigantskog bambusa Phyllostachys pubescens.On se na tržištu pojavljuje pod poznatijim japanskim nazivom moso, koji se zapravo odnosi na deliciju od bambusa – jestive mlade izdanke koji u proljeće izbijaju iz podzemnih dijelova biljke.

Ekstremno brz rast

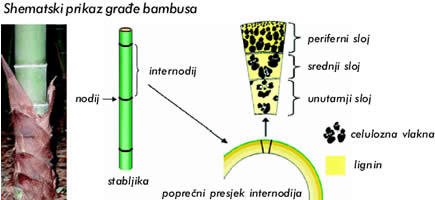

Moso će se već nakon pedeset dana transformirati u mladu mliječnu stabljiku, koja raste u visinu od 30 do 50 cm, ponekad i do 100 cm dnevno! Svaka stabljika već pri izbijanju iz tla ima konačan broj članaka (nodija), a rast se odvija produljivanjem tzv. internodija, dijelova stabljike između članaka. Nakon što stabljika dosegne punu visinu (oko 28 m) i promjer oko 25 do 35 cm, počinje postupno osržavanje ili lignifikacija, koje traje 4 – 5 godina. Bioaktivnosti i sadržaj vode tada se smanjuju, povećava se količina suhe tvari i zadebljavaju stijenke stanica.

Moso će se već nakon pedeset dana transformirati u mladu mliječnu stabljiku, koja raste u visinu od 30 do 50 cm, ponekad i do 100 cm dnevno! Svaka stabljika već pri izbijanju iz tla ima konačan broj članaka (nodija), a rast se odvija produljivanjem tzv. internodija, dijelova stabljike između članaka. Nakon što stabljika dosegne punu visinu (oko 28 m) i promjer oko 25 do 35 cm, počinje postupno osržavanje ili lignifikacija, koje traje 4 – 5 godina. Bioaktivnosti i sadržaj vode tada se smanjuju, povećava se količina suhe tvari i zadebljavaju stijenke stanica.

Bambus star 5 do 9 godina prikladan je za industrijsku preradu. Šuplja stabljika bambusa ima stijenke debljine oko 2,5 cm, a njena se tvrdoća smanuje od vanjske površine prema unutrašnjosti. Zrele stijenke stabljike bambusa Phyllostachys pubescens anatomskom se strukturom, pa čak i kemijskim sastavom, malo razlikuju od drva.

Svojstva ravna drvu

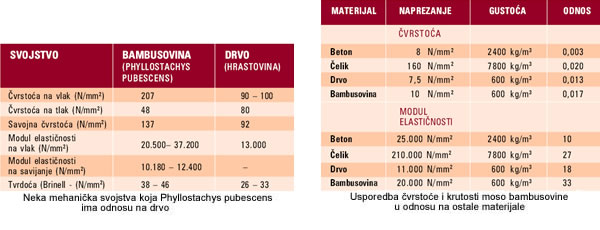

Pojedini uzorci bambusovine, kao materijala prirodnog podrijetla, mogu se znatno razlikovati u fizičkim i mehaničkim svojstvima. Zbog toga se u trgovini bambusovinom i proizvodima od nje treba služiti normama i klasifikacijom WBO-a (World Bamboo Organization). Vrijednost bambusovine kao materijala može dobro ilustrirati usporedba njezinih mehaničkih svojstvava s mehaničkim svojstvima drva i ostalih sveprisutnih materijala – čelika i betona.

U odnosu na vlastitu teinu, bambusovina ima bolja mehanička svojstva od drva i mnogih drugih materijala. Uteže se i bubri oko 0, 14% pri svakoj promjeni vlage od 1%, a vlaga ravnoteže iznosi 10% na 20 ° C i 65% relativne vlage zraka.

Primarna prerada bambusovine

Primarni tehnološki zadatak u primjeni bambusovine kao drvnog supstituta jest njezina mehanička konverzija iz šupljeg, cjevastog oblika u oblik pune masivne ploče ili bloka, odn. u oblik primarno prerađena drva. Za sljedeće obrade i mijenjanje oblika može se primijeniti klasična tehnika obrade drva. Od pločastih oblika moguće je dobiti različite proizvode – nove višeslojne ploče, parket, tokarenu robu, obloge, letve, trake, pa čak i furnir.

Sedam osnovnih operacija

Konverzija cjevaste forme stabljike bambusa u pločasti oblik danas se uglavnom izvodi u 7 koraka:

- Šuplja stabljika, tj. njezina stijenka, reže se u trake duge 3 do 4 m. Izrezane trake imaju približni odnos širine prema debljini 2,5 : 1 do 4,5 : 1.

- Trake se zatim blanjaju sa svih strana na pravokutni presjek. Osim što se njime postiže pravilan geometrijski oblik, blanjanjem se odstranjuju vanjski kožnati sloj te unutarnji mekši sloj stabljike.

- Sljedeća je faza prerade impregnacija. Ona se izvodi močenjem bambusovine u boraksu (Na2B4O7·10H2O) nekoliko sati da se odstrane živi organizmi i da se spriječi svaki uzrok truljenju. U ovoj su fazi duge trake bambusa prirodne, svijetle boje. One se radi eliminacije insekata i šećera mogu i kuhati u vodi. Ako se želi postići tamnija boja (boja pčelinjeg saća ili karamela) po cijelom presjeku, trake se izlažu djelovanju pare pod tlakom (termička karbonizacija). Tim se postupkom još više reducira sadržaj šećera i hranjivih sastojaka za napad razarača, pa je tako tretirana bambusovina otporna na napade insekata i plijesni. No proces karbonizacije smanjuje opću čvrstoću (tvrdoću), pa se tamna bambusovina ne preporučuje za prostore s velikim prometom pješaka

- Nakon termičke obrade trake se u komornim sušarama suše na 8% – 10% vlage (kao i drvo) i nekoliko dana kondicioniraju.

- Blanjanje s četiriju strana može se izvoditi ponovno i nakon sušenja. Sada su duge trake spremne za međusobno spajanje, prije čega se obično sortiraju po boji.

- Slijedi nanošenje ljepila. Za unutrašnju namjenu najčešće se rabe urea – formaldehidna (UF), a za vanjsku fenol-formaldehidna (PF) ljepila. Dakako, svi proizvodi moraju zadovoljavati EU norme E1 o maksimalno dopuštenoj emisiji slobodnog formaldehida.

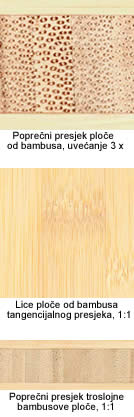

- Spajanje u široke ploče i prešanje završna je faza konverzije stabljike bambusa u masivni ploèasti oblik. Trake se mogu lijepiti u ploče u vertikalnom položaju (na kant) ili horizontalno položene.

Ploča od bambusovine i gotov proizvod i sirovina

Ovaj osnovni oblik ploče od bambusovine obično je debljine od 6 do 7 mm za horizontalno položene trake, a do 20 mm za vertikalno slijepljene trake. Širine i duljine ploča prilagođene su potrebama konačnog proizvoda. Sljedeća obrada izvodi se jednako kao da je riječ o drvenoj ploči ili obrubljenoj daski bez uobičajenih grešaka. Slijepljene se ploče egaliziraju brušenjem i formatiziraju.

U slijedećim fazama prerade mogu se međusobno debljinski lijepiti u troslojne ili višeslojne ploče.Tako slijepljene ploče mogu se zatim piliti ili rezati u razne oblike – primjerice u furnirske trake za zatvaranje rubova, blokove za tokarenje ili profiliranje i sl., dakle u za sve tipove proizvoda kakvi se inače izrađuju od drva. Vrlo se često formatiraju na veličinu podnih parketnih elemenata, u kojem im se slučaju izrađuju potrebni utori i pera. Završna obrada (brušenje, lakiranje) potpuno je jednaka kao

kod gotovih drvenih parketnih podova (npr. panel-parketa).

Autor: Radoslav Jeršić

Izvor: Časopis Drvo