Mostovi su građevine od velike važnosti čija je glavna svrha omogućiti ljudima i vozilima prelazak preko prirodnih (rijeka, dolina, morskih prolaza) i umjetnih (cesta, željezničkih pruga) prepreka. Prvi mostovi bili su drveni i kameni.

Kasnije su se gradili od čelika, dok se u novijoj povijesti za izgradnju mostova počinje koristiti beton, armirani beton kao i prednapeti beton. Tijekom stoljeća gradnja je mostova napredovala i razvijala se, a daljnjim razvojem cestovnog prometa i pojavom željeznica javila se veća potreba za izgradnjom velikih mostova.

Mostovi tijekom povijesti

Prvi poznati most izgrađen je u Babilonu oko 2200. p. n. e. Mostove su gradili Kinezi, Egipćani i Grci, no rimski kameni mostovi s polukružnim svodovima ostali su uzorom tijekom mnogih stoljeća. Potkraj 18. st. pojavili su se prvi mostovi od metala – lučni mostovi od lijevanoga željeza, a betonski su se počeli graditi početkom 20. st.

Najmlađi izvorni rasponski sustav, ovješeni most, razvijen je nakon II. svjetskog rata kada se u oskudici čelika nastojalo uštedjeti na materijalu. Daljnji razvoj betonskih mostova dogodio se uvođenjem prednapetog betona i montažne gradnje te konzolnih postupaka izvedbe bez teških skela.

Danas se na malim rasponima uglavnom grade betonski sklopovi, na srednjima betonski, spregnuti ili čelični, a na velikim rasponima čelični sklopovi. Mnogi se gradovi, otoci i zemlje diče mostovima koji su postali njihovim simbolima poput Tower Bridgeau Londonu, Golden Gatea u San Franciscu ili Harbour Bridgea u Sydneyu, a o svakom mostu postoji neka zanimljivost, priča, legenda pa čak i rekord.

Tako je poznat i Krčki most koji je u vrijeme izgradnje krajem 1970-ih bio pravo graditeljsko čudo da bi i danas, nekoliko desetljeća nakon izgradnje, ostao armirano-betonski most s najvećim lukovima na svijetu izgrađen konvencionalnim metodama. Prepoznajemo ga po njegovim dvama betonskim lukovima raspona 390 m (veći luk) i 244 m (manji luk).

Mostogradnja u Hrvatskoj

Na tlu Hrvatske mostogradnja je od davnina bila vrlo razvijena. Još iz antičkog doba poznati su kameni akvadukti cara Dioklecijana sagrađeni u III. st. kao dio vodovoda između izvora rijeke Jadro i Splita, dok se među srednjovjekovnim mostovima ističu mostovi na ulazima u grad Dubrovnik.

Od mostova izgrađenih u doba Austro-Ugarske posebno je zanimljiv dvokatni lučni most u Tounju. Prvi armiranobetonski most u Hrvatskoj dovršen je 1900. kraj Ogulina. Među značajne konstruktorske izvedbe prve polovice XX. st. ubraja se čelični most na Savskoj cesti u Zagrebu, koji je izveden zavarivanjem debelih limova u doba kada se ta tehnologija tek razvijala, te zidani most od opeke preko Kupe u Sisku raspona većeg od 40 m.

Desetljeća hrvatske mostogradnje nakon II. svjetskog rata obilježila su djela Krunoslava Tonkovića, među kojima se ističe lučni most preko rijeke Krke kraj Skradina raspona 90 m. Snažan poticaj razvoju mostogradnje bila je izgradnja Jadranske magistrale na čijoj se trasi ističu čelični lučni most preko Masleničkog ždrila, raspona 155 m, i čelični lučni most preko Morinjskog kanala, raspona 143 m.

Skupinu armiranobetonskih lučnih mostova na Jadranu, odnosno Šibenski (1965.), Paški (1969.) i Krčki most (1979.) konstrukcijske značajke svrstavaju među vrhunske domete svjetske mostogradnje, osobito njihov inovativan način izvedbe bez skele oslonjene o tlo. Taj se postupak razvijen u Hrvatskoj počeo primjenjivati diljem svijeta.

U razdoblju od 1965. do 1975. izgrađeni su ili obnovljeni mostovi preko svih većih vodotoka. Početkom 1980-ih dovršen je čelični most na Dunavu kraj Erduta, potom spregnuti vijadukt Dubračina kraj Crikvenice, a 1991. dovršen je vijadukt preko Limske drage s čeličnim rasponskim sklopom na stupovima visokima gotovo 100 m.

Na žalost, tijekom Domovinskoga rata oštećen je i srušen znatan broj mostova. U novije doba, početkom radova na izgradnji autocesta diljem Hrvatske nastupilo je razdoblje pojačane gradnje mostova. To je razdoblje donijelo nove izazove građevinarima.

Na novim autocestama ističe se most preko kanjona rječice Kamačnik kraj Vrbovskoga (2002.) te najdulji vijadukt u Hrvatskoj, Drežnik kraj Karlovca, ukupne duljine 2485 m, dok je most preko Rijeke dubrovačke (2002.) prvi hrvatski ovješeni most. U nastavku članka razmotrit ćemo izazove i složene građevinsko-tehničke zadatke u vidu trajnosti koje armiranobetonska konstrukcija mosta zahtijeva.

Urušen vijadukt Morandi u Genovi

Važnost pravilnog projektiranja, građenja i održavanja

Smatra se da je većina mostova na cestama u Hrvatskoj izvedena od armiranog ili prednapetog betona. Projektirani uporabni vijek za mostove prosječne važnosti i/ili uobičajenih dimenzija iznosi 50 godina, a 100 godina za mostove iznimne važnosti i/ ili velikih dimenzija.

Pouzdanost i trajnost betonske konstrukcije ne bi trebala biti upitna, no samo uz ispravno održavanje i sanaciju te ispunjavanje svih zahtjeva građenja i održavanja konstrukcije uporabni vijek možemo i osigurati. Izostankom navedenog dolazi do propadanja, dotrajavanja i skraćivanja uporabnog vijeka, i to iz više razloga.

To su, prije svega, brzina gradnje, kvaliteta građenja, pogreške prilikom projektiranja, tehnologija ugrađenih materijala, izostanak održavanja, utjecaj agresivnih čimbenika iz okoliša, povećanje uporabnih opterećanja te izvanredna djelovanja kao što su poplave, klizišta, potresi, udari vozila i plovila i sl.

To su samo neki od razloga zbog kojih se nakon kratkog vremena korištenja mostova mora krenuti s cjelovitom sanacijom. Često je razlog za sanaciju i kombinacija nekoliko prethodno navedenih uzroka. Također, bitno je spomenuti našu jadransku obalu i specifične uvjete morskog okoliša za koje bi se moglo reći da su agresivni – visok salinitet i vlažnost zraka koji dovode do korozije čelika u betonu, ciklusi smrzavanja i odmrzavanja, vruća i topla ljeta, bura i sl.

Sve navedeno govori nam da su redovna ulaganja, popravci i obnova postojećih građevina nužni. Pravovremenim i preventivnim djelovanjem mogu se izbjeći kasniji veliki troškovi, no što je još i važnije, postiže se sigurnost prometnih objekata. Govoreći o sigurnosti mostova, ne možemo ne spomenuti jedan recentni primjer urušavanja mosta u susjednoj nam Italiji, točnije Genovi.

Urušen vijadukt Morandi u Genovi

Urušen vijadukt Morandi u Genovi

Svima nam se u sjećanje urezao taj gotovo apokaliptični prizor kada se 14. 8. 2018. godine urušio vijadukt Morandi usmrtivši pritom 43 osobe i zdrobivši više stotina stanova. Vijadukt Morandi imao je važnu prometnu ulogu od prvog dana kao strateški važna poveznica Italije i Francuske.

Premda su stručnjaci dugo upozoravali na znakove propadanja betona, tragedija se nije izbjegla. Naime, tvrtka zadužena za održavanje mosta natječaj za sanaciju raspisala je tek u travnju 2018., no most nije dočekao jesen kada je trebala započeti obnova.

Zbog nestabilnosti konstrukcije i utjecaja velike ljetne oluje vijadukt se urušio. Na žalost, takvi su događaji strašno upozorenje i podsjetnik mnogim državama da izgradnji, održavanju i sanaciji mostova treba pristupati sustavno.

Trajnosna svojstva betona

Brzina gradnje i tehnologija materijala usko su povezane, a s njima i projektirana ili, bolje rečeno, neprojektirana trajnosna svojstva betona. Glavna karakteristika betona na koju se stavljao naglasak je tlačna čvrstoća i, eventualno, raniji prirast tlačne čvrstoće betona kako bi radovi mogli brže napredovati.

Jedino trajnosno svojstvo betona koje se zahtijevalo bila je otpornost na cikluse smrzavanja i odmrzavanja. No, mali zaštitni sloj betona i betonska konstrukcija bez projektirane zaštite uzrokuju brz prodor agresivnih tvari u beton kao i ubrzanu koroziju armature te propadanje konstrukcije.

Dvije su razine pomoću kojih možemo utjecati na povećanje trajnosti betonske konstrukcije mostova. Prva razina je projektiranje sastava betona i njegova pravilna ugradnja. Suvremeni superplastifikatori kao i različiti drugi kemijski i mineralni betonski dodaci utječu na smanjenje propusnosti, smanjenje vodovezivnog omjera i povećanje trajnosti betona. Druga razina je zaštita betonske konstrukcije koja može biti unutarnja i vanjska.

Projektiranje sastava betona

Projektiranje sastava betona stavlja naglasak na trajnosna svojstva koja je potrebno zadovoljiti. Mala plinopropusnost i vodopropusnost betona, otpornost na prodor klorida te otpornost betona na cikluse smrzavanja i odmrzavanja svojstva su koja se osiguravaju upotrebom kemijskih i mineralnih dodataka.

Općenito je pravilo da je beton s manjim vodovezivnim omjerom kvalitetniji u pogledu trajnosti, a upotrebom kvalitetnih superplastifikatora vodovezivni omjer možemo smanjiti na minimum. No, sami superplastifikatori nisu dovoljni.

Primjena MAPELASTIC-a na Masleničkom most

Da bi se osigurala trajnost betonske konstrukcije mosta, potrebno je koristiti i visokovrijedne mineralne dodatke. Mikrosilika (MAPEPLAST SF), leteći pepeo i metakaolin mineralni su dodaci čije su čestice sitnije od cementnih te dodatno utječu na smanjenje propusnosti betona i veću trajnost.

Općeniti problem betonskih konstrukcija koja kod mostova dolazi do izražaja je skupljanje i puzanje betona. Na skupljanje betona najviše se utječe kvalitenim i što dužim vremenom njegovanja. Treba uzeti u obzir da je most konstrukcija koja je konstantno izložena vremenskim uvjetima (sunce, vjetar) koji pogoduju bržem isušivanju betona.

Kako bi se spriječila pojava površinskih pukotina i kontroliralo skupljanje betona, u sastav betona potrebno je dodati sintetička mikrovlakna i aditive za unutarnje njegovanje (npr. MAPECURE SRA i MAPECURE SRA 25). Nadalje, uz dobro projektiran sastav betona posebnu pažnju treba posvetiti ugradnji betona i njegovom njegovanju.

U dinamičkim planovima gradnje ključno je osigurati dovoljno dug vremenski period za sazrijevanje i njegovanje ugrađenog betona, a uvažavanjem tog vremenskog perioda osigurat ćemo kvalitetan beton.

Zaštita konstrukcija

Druga je razina povećanja trajnosti betonske konstrukcije mostova upravo njihova zaštita. Površinska ili vanjska zaštita ima ulogu sprečavanja prodora agresivnih tvari u beton koje uzrokuju ubrzanu koroziju armature i propadanje konstrukcije.

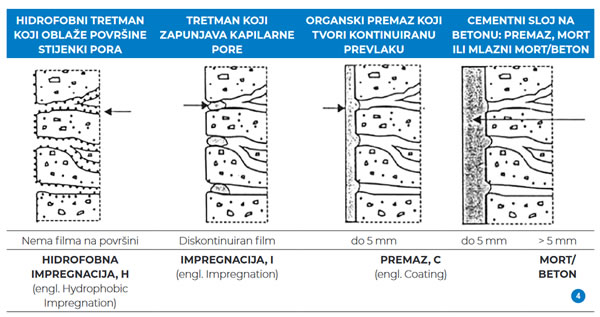

Površinsku zaštitu možemo podijeliti prema klasifikaciji u normi HRN EN 1504-2. Prema klasifikaciji u spomenutoj normi, površinske zaštite dijelimo na impregnacije i premaze. Koristimo li impregnaciju kao sustav zaštite, ona će nanošenjem prodrijeti u prvih nekoliko milimetara sloja betona zatvarajući pritom površinske pore materijala.

Time postižemo smanjenje prodora vode i agresivnih tvari u beton. Kvalitetniji sustav površinske zaštite su premazi. Nanošenjem premaza stvara se fizička barijera prodoru vode i agresivnih tvari u beton. Premazi kao što su MAPELASTIC ili MAPELASTIC GUARD (dvokomponentni polimer-cementni hidroizolacijski fleksibilni premazi) utječu na povećanje trajnosti betonske konstrukcije čak do dvadeset i više godina.

Najvažnije karakteristike polimer-cementnih premaza su trajna elastičnost u svim uvjetima okoline, premoštenje pukotina, postojanost na agresiju klorida, ugljičnog dioksida i sulfata. Najčešće se nanose u dva sloja, ukupne debljine 2 – 2,5 milimetara.

Cilj je svake zaštite sprečavanje prodora agresivnih tvari kroz beton koje uzrokuju koroziju armature i propadanje konstrukcije. Stoga najveću trajnost konstrukcije možemo osigurati unutarnjom zaštitom kao što je sustav MAPESHIELD. Sustavom žrtvujućih anoda cinka formira se galvanski članak u kojem metal većeg potencijala ostaje zaštićen od korozije.

Jednostavnije rečeno, anode propadaju, dok armaturne šipke ostaju u potpunosti zaštićene. Prednost MAPESHIELD sustava precizno je projektiranje trajnosti konstrukcije. Projektiranje trajnosti MAPESHIELD sustava proizlazi iz činjenice da je za zaštitu 1 m2 armature potrebno 11 877 kg cinka godišnje pri jakosti struje od 1 A. Određivanjem količine cinka koji se troši tijekom vremena određena je i sama trajnost sustava te sprečavanje početka stvaranja korozije.

Vrste površinske zaštite prema HRN EN 1504-2

Cjelovitim pristupom do trajnosti

Cjelovitim pristupom možemo osigurati trajnost betonske konstrukcije mostova. Naime, moramo biti svjesni da je nekada za postizanje veće trajnosti potrebna i kombinacija navedenih sustava zaštita. Svaki korak je bitan, pri čemu jedan ne isključuje drugi.

Stoga je jednako važno pravilno projektiranje i ugradnja betona kao i unutarnja i vanjska zaštita. Danas je prilikom sanacije objekata uobičajeno da se projektiraju i ugrađuju sustavi površinske zaštite betona kako bi se povećala njihova trajnost. Iskustva susjednih zemalja (Italija, Mađarska) govore nam da se sustav unutarnje zaštite u kombinaciji s vanjskim pokazao kao idealno rješenje za nove i sanirane objekte.

Sanacija mostova

Obaveza svakog vlasnika građevine je da tijekom uporabnog vijeka održava građevinu na primjeren način kako bi ona zadržala svoja bitna svojstva, prvenstveno mehaničku otpornost i stabilnost te sigurnost za korisnike.

Mostovi kao javne građevine koji su u kontinuiranom korištenju raznovrsnih korisnika specifični su po pitanju održavanja. Zakonske obveze javnih poduzeća koja su nadležna za održavanje mostova u RH uključuju provođenje redovnih, godišnjih, glavnih i izvanrednih pregleda mostova kako bi se utvrdilo njihovo stanje.

Takvim pristupom osigurava se kontinuirano praćenje stanja mostova i potreba za intervencijama. Prvi korak nakon vizualnih pregleda građevine istražni su radovi koji podrazumijevaju različite razorne i nerazorne metode ispitivanja materijala kako bi se utvrdila veličina kontaminacije i degradacije konstrukcije.

Detaljni istražni radovi potvrđuju mehanizme degradacije materijala i njihovu dubinu te su prvi korak u izradi kvalitetnog projekta sanacije. Svaki projekt sanacije AB konstrukcije mosta minimalno mora sadržavati stavke pripreme podloge, reprofilacije i zaštite konstrukcije.

Priprema površina

Kvalitetna sanacija počinje dobrom pripremom podloge. Ovisno o količini degradacije materijala propisuje se postupak pripreme površine u vidu uklanjanja degradiranih slojeva. Postupci pripreme podloge različiti su mehanički postupci (hidrodemoliranje, pjeskarenje, sačmarenje, visokotlačno pranje ili pikamiranje) kojima se uklanja degradirani sloj konstrukcije.

Najbolji postupak pripreme podloge je hidrodemoliranje. Tim se postupkom dobiva vlažna i hrapava podloga koja je najprimjerenija za nanošenje reprofilacijskih materijala. Prilikom pripreme podloge potrebno je i očistiti postojeću armaturu, odnosno zamijeniti ili dodati novu ako je smanjenje postojeće armature veće od 20 % te nanijeti antikorozivni premaz (npr. MAPEFER ili MAPEFER 1K). Zaštitni premaz armature nanosi se i na postojeću i na novu armaturu. Premaz mora biti sukladan normi HRN EN 1504-7.

Reprofilacija

Materijali za reprofilaciju i popravak uklonjenih dijelova AB konstrukcije moraju biti sukladni normi HRN EN 1504-3. Norma propisuje minimalne zahtjeve za materijale te razvrstava mortove u četiri razreda – R1, R2, R3 i R4. Prva dva razreda reparaturnih mortova su za nekonstrukcijske popravke, dok su druga dva, R3 i R4, razredi mortova za konstrukcijske popravke.

Najčešće se za reprofilaciju koriste mortovi razreda R4 prema normi HRN EN 1504-3. Ovisno o tipu konstrukcije te vrsti konstruktivnih elemenata koje je potrebno reprofilirati, potrebno je odabrati vrstu morta koja nije propisana normom HRN EN 1504-3.

Reparaturne mortove ne dijelimo samo po razredu propisanom u normi, nego ih se može podijeliti i prema vremenu vezanja i/ili prema konzistenciji. Tako mort razreda R4 može biti normalnovezujući ili brzovezujući i tekuće ili tiksotropne konzistencije. Odabir adekvatnog morta bitan je faktor u kvalitetnoj realizaciji projekta sanacije AB konstrukcije mosta.

Osim toga, još jedna bitna stavka je i minimalan sloj nanosa reparaturnog morta. Općenito je pravilo da se reprofilacija i popravak AB konstrukcije debljine sloja do cca 0,5 cm izvodi epoksidnim mortovima, sloj debljine 0,5 cm – 6 cm (max. 10 cm) cementnim mortovima, a slojevi debljine veće od 5 – 6 cm reparaturnim mortovima. Minimalan sloj nanosa reparaturnog cementnog morta ovisi o veličini maksimalnog zrna agregata u mortu.

Vrijedi pravilo da minimalna debljina sloja nanosa bude 3 – 4 puta veća od nominalne veličine maksimalnog zrna u mortu (npr. dmax u mortu 2,5 mm = debljina minimalnog nanosa 1,0 cm). Kod debljih slojeva nanosa morta (iznad 2,5 cm u jednom sloju) potrebno je obratiti pažnju na njegovanje morta i skupljanje. Većina reparaturnih mortova ima karakteristiku kompenziranog skupljanja.

MAPESHIELD sustav – cinkova anoda vezana za armature

Bez obzira na to što govorimo o cementnom materijalu, to ne znači da skupljanja nema. U početnoj fazi sazrijevanja morta dolazi do bubrenja koje se u kasnijoj fazi skupljanja anulira. Kako bi se ovaj proces kompenzacije skupljanja mogao nesmetano odvijati, potrebno je osigurati kvalitetnu podlogu (prosječna hrapavost podloge 5 mm), dodatnu kompenzacijsku armaturu (za slojeve nanošenja morta veće od 2,5 cm), koristiti dodatke za unutarnju njegu morta (MAPECURE SRA) te zaštititi mort od naglog isušivanja (njegovanje).

Karakteristika kompenziranog skupljanja bitna je i za aplikaciju morta u dva ili više slojeva. Kod takve aplikacije u slojevima svaki prethodni sloj potrebno je ostaviti hrapavim i pustiti ga da sazrije minimalno 10 – 15 dana kako bi proces skupljanja došao u minimalnu/zanemarivu fazu prije nanošenja sljedećeg sloja. Ovisno o traženoj kvaliteti završnog izgleda i narednim završnim slojevima, nakon reprofilacije mogu se nanositi nekonstrukcijski mortovi za zaglađivanje površina.

Zaštita AB konstrukcije

Da bi se osigurala trajnost sanacije mosta, potrebno je nanijeti i sustav zaštite AB konstrukcije. Kako smo već opisali u dijelu novogradnje, rješenja površinske zaštite jednaka su kao i kod sanacije. Već smo spomenuli podjelu na unutarnju i vanjsku zaštitu koja se primjenjuje kako za nove, tako i za objekte u sanaciji.

Površinska zaštita mora biti sukladna normi HRN EN 1504-2 koja propisujemvrste i minimalne karakteristike koje materijali moraju zadovoljiti. Kad se za zaštitu i povećanje trajnosti konstrukcije kod sanacije koristi unutarnja zaštita (MAPESHIELD sustav), potrebno je obratiti pažnju na armaturu.

Za izvođenje takvog sustava zaštite potrebno je prvo ispitatipovezanost, tj. kontinuitet armature. Nadalje, armatura se ne tretira antikorozivnim premazima jer bi oni tvorili barijeru takvoj zaštiti. Za reprofilaciju je potrebno koristiti mortove ili beton električne otpornosti u rasponu između 50 % i 200 % izvornog betona do najviše 100 kΩ, sukladno normi HRN EN ISO 12696.

Na kraju zaključimo

Bez obzira na to radi li se o novoj konstrukciji mosta ili onoj u sanaciji, naglasak je potrebno staviti na trajnost jer karakteristike današnjih materijala mogu osigurati željenu trajnost betonskih konstrukcija mostova. Tehnologija materijala napreduje.

Neki od sustava zaštite već su dokazali svoju primjenu u produljenju uporabnog vijeka građevina, dok se drugi još dokazuju. Pravilnim projektiranjem te upotrebom kvalitetnih i primjerenih materijala trajnost i sigurnost mostova više ne bi trebala biti upitna.

Za više informacija posjetite www.mapei.hr i www.mapei.com

Pratite nas na društvenim mrežama Facebooku i Instagramu.

Pratite Mapei Croatia TV na YouTubeu.